Ценообразование на фрезерную обработку с ЧПУ: основные факторы влияния материалов и объема работ

Содержание

ToggleФакторы ценообразования и смежные аспекты фрезерной обработки с ЧПУ

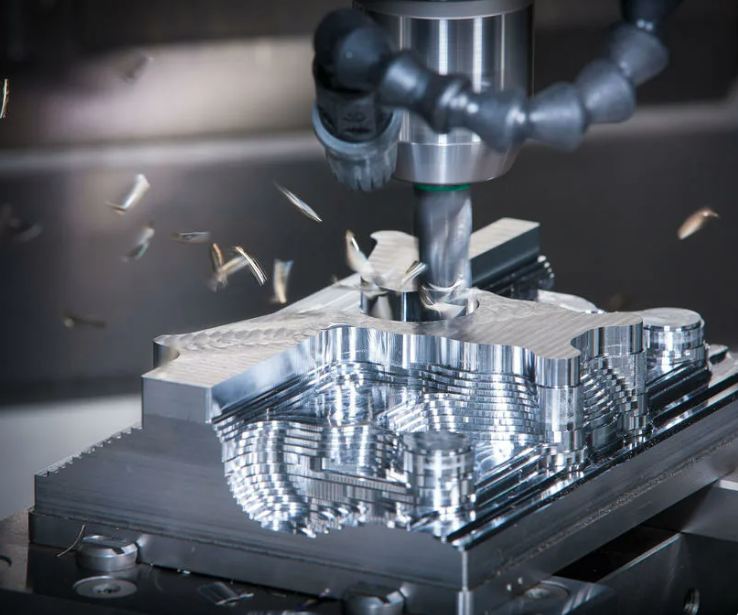

Фрезерование с числовым программным управлением https://conturobrabotki.ru/service/frezernaya-obrabotka-na-stankah-s-chpu/ относится к технологическим процессам, направленным на получение точных поверхностей и сложной геометрии. В рамках оценки затрат учитываются несколько групп факторов: материал заготовки, геометрия детали, требуемые допуски и шероховатость, объем партии, продолжительность обработки и настройка оборудования, а также постобработка и контроль качества. При этом внимание обращается на программирование, монтаж оснасток и возможные простои.

Непосредственные затраты складываются из расходования режущего инструмента, охлаждающей жидкости, энергии, амортизации станка и оплаты труда специалистов. По мере усложнения задачи, расширения числа ступеней обработки и увеличения требований к точности, затраты на каждого элемента цикла возрастают, что подрывает эффективность при несоответствии плану производства. В таких случаях проводится анализ альтернативных сценариев и возможностей переработки без потери качества.

Ключевые драйверы затрат

- объем партии и повторяемость деталей;

- сложность геометрии и количество проходов резания;

- используемый материал и его обрабатываемость;

- требования к точности и шероховатости поверхности;

- необходимость предварительной подготовки заготовок и доводочной обработки;

- наличие дополнительной постобработки и контроля качества.

Материалы и режимы резания

- материалы: металл, пластик, композитные материалы — различаются по трудности резания и износу инструментов;

- режим резания: скорость, подача и глубина реза напрямую влияют на время обработки и износ инструментов;

- инструменты: выбор геометрии, типа фрез, количества инструментов влияет на общее время смены и точность профиля;

- охлаждение: режимы и жидкость снижают износ и позволяют поддерживать стабильность параметров резания.

Постобработка и контроль качества

- фрезерование может дополняться сверлением, зенковкой, растачиванием — эти операции увеличивают общий объем работ;

- контроль размеров и геометрии проводится после обработки, что требует использования измерительных приспособлений и квалифицированного персонала;

- документация по контролю и сертификации влияет на длительность оформления заказа.

Оптимизация технологического цикла фрезерной обработки с ЧПУ

Оптимизация начинается с анализа чертежа и модели детали. Важно минимизировать количество переходов между заготовками, сократить число смен инструментов и устранить избыточные операции. Такой подход позволяет снизить время простоя и затраты на оборудование без снижения требований к качеству. Применение стандартных узлов и повторяющихся элементных сборок облегчает планирование и обеспечивает устойчивость производственного цикла.

Планирование партии и логистика

- разделение заказа на серийные и единичные элементы;

- предварительная подготовка заготовок и их размещение на станочных позициях;

- планирование времени обработки на станке и минимизация переключений;

- контроль незавершенной продукции на разных стадиях обработки;

- согласование поставок материалов и инструментов с производственным планом.

Выбор инструментов и режимов резания

- использование инструментов с минимальным количеством смен за одну операцию;

- выбор режимов резания, обеспечивающих стабильность параметров и экономию времени;

- регулярная проверка состояния инструмента и настройка оборудования.

Практические примеры и таблица факторов

В рамках практического подхода для оценки влияния факторов на производственный цикл часто применяется табличный формат. Он позволяет сопоставлять характеристики детали с ожидаемыми результатами и выявлять узкие места в процессе. Ниже приводится сводная таблица, иллюстрирующая связи между фактором, его влиянием на цикл и возможными мерами снижения затрат.

| Фактор | Описание влияния на цикл | Меры снижения |

|---|---|---|

| Объем партии | Серийность может снижать затраты на единицу за счёт масштабирования | планирование на основе долгосрочных заказов |

| Сложность геометрии | Увеличивает время за счет количества проходов и смен инструментов | оптимизация чертежа и использование универсальных заготовок |

| Допуски и шероховатость | Повышение требований чувствительно к точности измерений | предварительная настройка параметров и параллельный контроль |

Вам также может понравиться

Судан: Потребности растут, поскольку люди продолжают спасаться бегством от боевых действий в Кордофане

«С учётом государственного терроризма Киева»: РФ пересмотрит переговорную позицию после атаки на резиденцию президента